- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Testowanie płytki PCBA i kontrola jakości

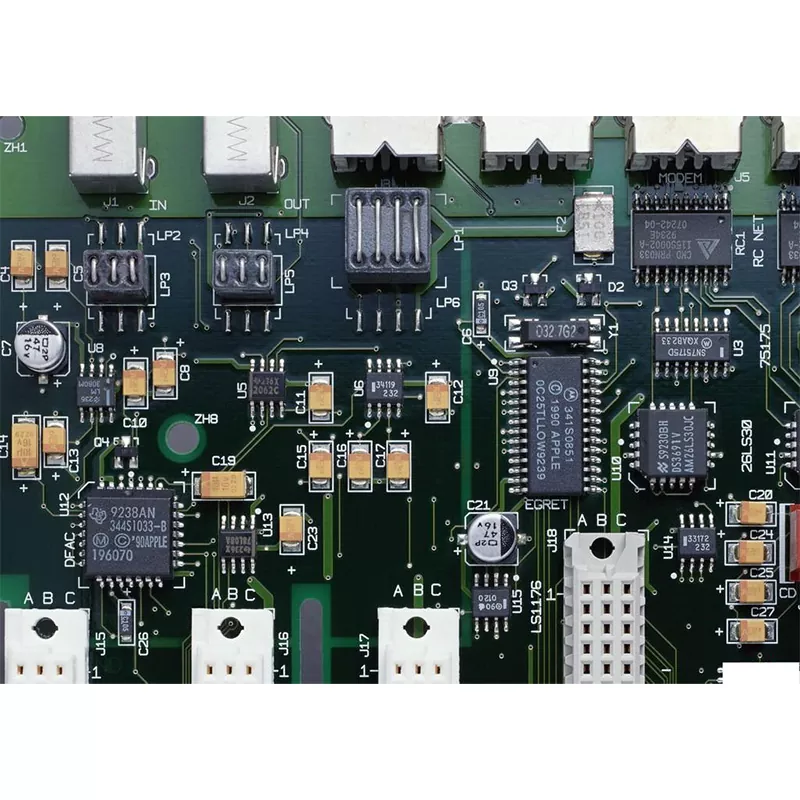

Hitech kupuje PCBA Board Testing and Quality Control, który jest wysokiej jakości bezpośrednio w niskiej cenie. Testowanie montażu płytek drukowanych (PCBA) i kontrola jakości to krytyczne procesy w produkcji urządzeń elektronicznych. Procesy te zapewniają, że produkt finalny jest wysokiej jakości, wolny od wad i działa zgodnie z przeznaczeniem. W tym artykule zbadamy znaczenie testowania PCBA i kontroli jakości oraz różnych metod stosowanych w celu zapewnienia, że produkt końcowy spełnia niezbędne normy jakości.

Wyślij zapytanie

Dlaczego testowanie PCBA i kontrola jakości są ważne?

Hitech jest chińskim producentem i dostawcą, który z wieloletnim doświadczeniem produkuje głównie testy płytek PCBA i kontrolę jakości. Mam nadzieję, że zbuduję z tobą relacje biznesowe. PCBA są podstawą urządzeń elektronicznych, a ich prawidłowe działanie ma kluczowe znaczenie dla wydajności produktu końcowego. Procesy testowania PCBA i kontroli jakości są niezbędne do zapewnienia, że produkt końcowy spełnia niezbędne standardy jakości. Pomagają wcześnie identyfikować defekty, zapobiegają kosztownym przeróbkom lub złomom oraz zapewniają, że produkt działa zgodnie z przeznaczeniem.

Metody testowania PCBA

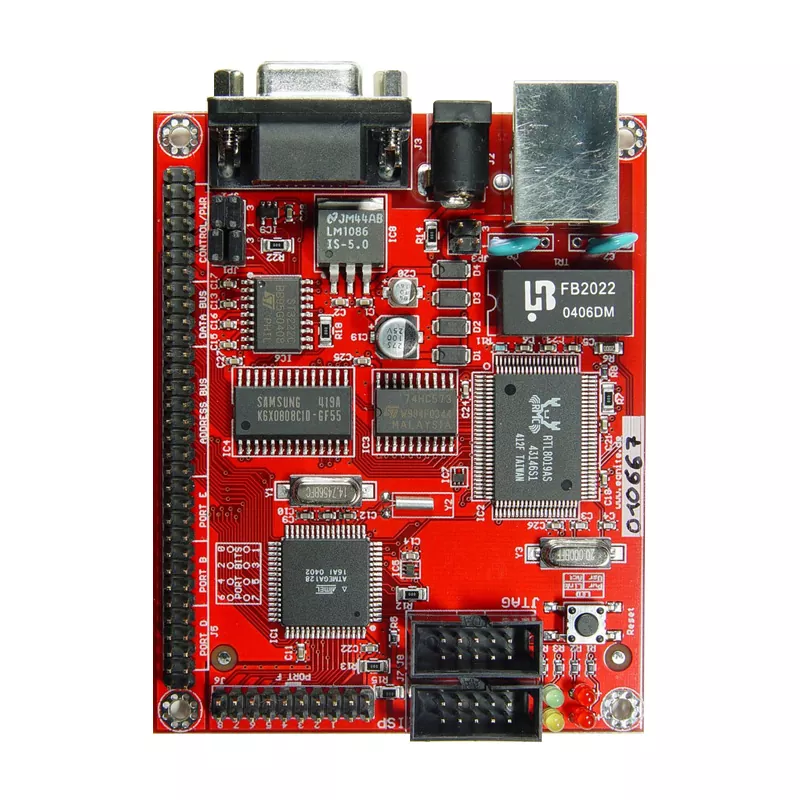

Istnieje kilka metod testowania PCBA, w tym automatyczna kontrola optyczna (AOI), kontrola rentgenowska, testy funkcjonalne i testy w obwodzie (ICT).

Zautomatyzowana kontrola optyczna (AOI)

AOI to nieniszcząca metoda testowania, która wykorzystuje specjalistyczny sprzęt do sprawdzania powierzchni PCBA pod kątem defektów. Sprzęt wykorzystuje kamery i algorytmy oprogramowania do wykrywania defektów, takich jak brakujące komponenty, nieprawidłowe rozmieszczenie komponentów i wady lutowania. AOI to szybka i dokładna metoda testowania PCBA, często stosowana w produkcji wielkoseryjnej.

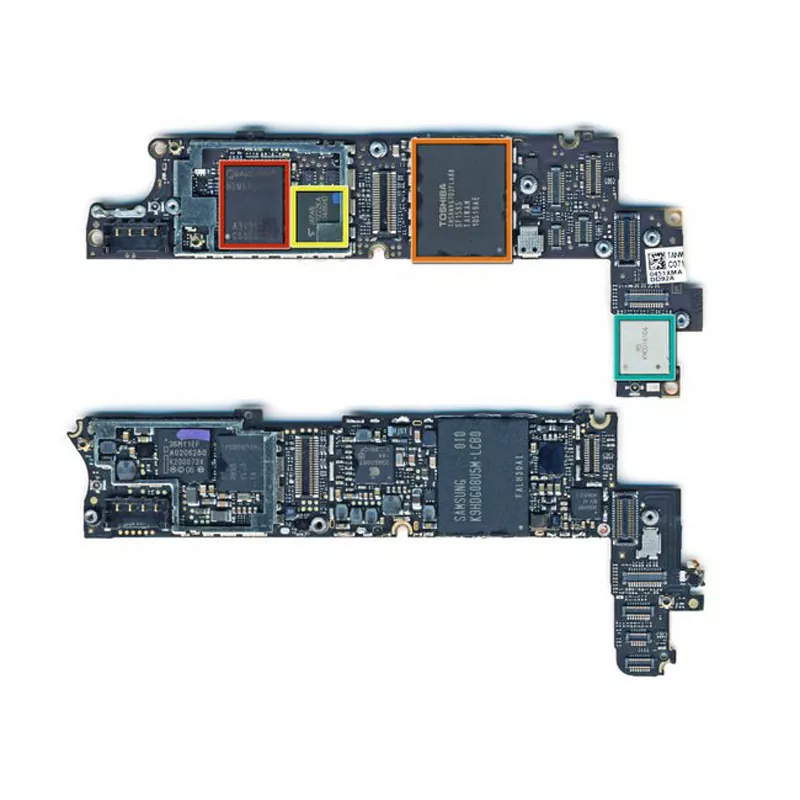

Kontrola rentgenowska

Kontrola rentgenowska to nieniszcząca metoda testowania, która wykorzystuje promieniowanie rentgenowskie do kontroli wewnętrznej struktury PCBA. Sprzęt może wykrywać defekty, takie jak słabe połączenia lutowane, ukryte zwarcia i inne defekty, które mogą nie być widoczne gołym okiem. Kontrola rentgenowska jest podstawową metodą testowania złożonych PCBA z ukrytymi komponentami lub złożonymi strukturami.

Testy funkcjonalności

Testy funkcjonalne polegają na testowaniu PCBA poprzez symulowanie rzeczywistych warunków pracy. PCBA jest zasilany, a jego funkcje są testowane, aby upewnić się, że działa prawidłowo. Testy funkcjonalne to kluczowa metoda testowania PCBA, które są częścią złożonych systemów lub mają wyspecjalizowane funkcje.

Testowanie w obwodzie (ICT)

ICT obejmuje testowanie PCBA przy użyciu specjalistycznych urządzeń testowych, które stykają się z punktami testowymi PCBA. Przyrządy testowe mogą wykrywać defekty, takie jak zwarcia, przerwy i nieprawidłowe wartości komponentów. ICT to szybka i dokładna metoda testowania PCBA i jest często stosowana w produkcji na dużą skalę.

Kontrola jakości PCBA

Kontrola jakości PCBA obejmuje kilka procesów, które zapewniają, że produkt końcowy jest wysokiej jakości i wolny od wad. Procesy te obejmują pozyskiwanie komponentów, projektowanie pod kątem możliwości produkcyjnych (DFM) i kontrolę procesu.

Pozyskiwanie komponentów

Zaopatrywanie w komponenty polega na wybieraniu wysokiej jakości komponentów od sprawdzonych dostawców. Komponenty muszą spełniać niezbędne normy jakościowe i być kompatybilne z projektem PCBA.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Design for Manufacturability (DFM) to proces projektowania produktu z myślą o procesie produkcyjnym. Celem DFM jest optymalizacja projektu produktu w celu wydajnej i ekonomicznej produkcji przy jednoczesnym zachowaniu jakości i funkcjonalności produktu. DFM bierze pod uwagę różne czynniki, w tym dobór materiałów, rozmieszczenie komponentów, techniki montażu i metody testowania